Ziel der MHU (Materialeinheiten)-Verwaltung ist es die Materialverwaltung in Form von Materialeinheiten durchzuführen. Hinter einer Materialeinheit mit einer eindeutigen MHU-Nummer werden alle notwendige Informationen zu der Materialeinheit abgespeichert. Des Weiteren sollen alle Bewegungen der Materialeinheit protokolliert werden. Mit der Verwaltung der MHU’s wird auch die geografische Platzierung protokolliert.

Auch das leere Leergut wird mittels MHU’s verwaltet.

Mit der Verwaltung von MHU’s werden folgende Ziele verfolgt:

- Lückenlose Materialverfolgung

- Eine Bedarfs-Liste für das notwendige Material die zu einem Arbeitsplatz (AP) zu bringen ist.

- Eine Bedarfs-Liste für Leergut (Verpackungsmaterial) die zu einem Arbeitsplatz (AP) zu bringen ist.

- Eine Bedarfs-Liste für das Material das zur Umverpackung an ein Umpack-platz (UP) zu bringen ist.

- Eine Bedarfs-Liste für das Leergut das zur Umverpackung an ein Umpack-platz (UP) zu bringen ist.

- Eine Bedarfs-Liste für das notwendige Material die zu Versand ein ein Versandplatz(VP) zu bringen ist.

- Zuordnung von VDA-Label an die MHU’s.

- Verwaltung von vollen und halb-vollen MHU’s.

- Verwalten von vollem Leergut und von leerem Leergut.

- Verwalten von Ausschuss.

Es wird beabsichtigt die MHU’s, die durch den Wareneingang, durch die Produktion und manuell erzeugt werden, platzmässig zu verwalten. Des Weiteren werden auch die Entnahmen wie in der Produktion, im Warenausgang und durch Korrekturen verwaltet.

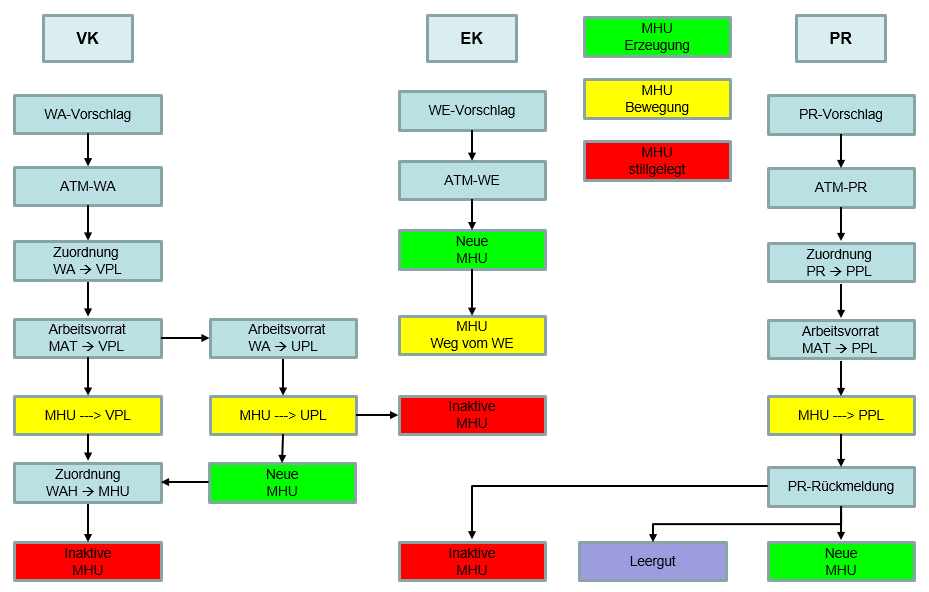

Im nachstehenden Schaubild ist die Verwaltung schematisch dargestellt:

Grundvoraussetzungen für die Verwaltung der internen logistischen Prozesse sind:

- Das gesamte Material wird in Materialeinheiten (MHU’s) verwaltet. Jede Materialeinheit (MHU) hat eine eindeutige MHU-Nummer.

- Jeder Platz an dem Material im Unternehmen gelagert werden kann, wird mit einem eindeutigen Platz-Barcode ausgestattet. In dem Barcode ist die Platzkennung, der Lagerort und der Platz verschlüsselt.

Hinter jeder MHU-Nummer steht ein Datensatz mit diversen Informationen.

Auf dem Schaubild ist das Scannen der MHU-Nummer und des Lagerplatz-Codes mit dem roten Punkt dargestellt. Der große blaue Kreis soll das Lager symbolisieren.

Die logistischen Prozesse innerhalb des Unternehmens werden wie folgt in Bereiche eingeteilt:

- Einkaufsbereich (EK)

- Produktionsbereich (PR)

- Versandbereich (WA)

- Inventurbereich (IV)

Einkaufsbereich (EK):

Wenn Ware von einem Lieferanten angeliefert wird so steht diese zunächst im Eingangsbereich. Die Ware wird über die Funktion “Wareneingang” (ATM-WE oder B1-WE) vereinnahmt.

Dabei werden ATM-WE, PM-Definitionen aus der Partnerbestellung herangezogen und mittels der PM-Auflösung einzelne Packstück erzeugt. Der MA muss überprüfen ob die angelieferte Ware laut der PM-Definition verpackt ist. Wenn nicht muss die PM-Definition oder die einzelnen Packstücke manipuliert werden. Im Anschluss wird der ATM-WE freigegeben. Mit der Freigabe werden dann die MHU’s erzeugt. Im Anschluss werden die MHU-Label gedruckt und an die Packstücke angebracht. Im Anschluss wird durch die Funktion “Belege” der Wareneingang erzeugt (Lagerzugang). Damit ist der ATM-WE abgeschlossen.

Wird der WE über B1-Standardfunktion gebucht, so steht ein “MHU aus WE” Wizard zur Verführung mit dem nach dem WE die MHU’s definiert und angelegt werden.

Im Anschluss kann eine QS-Prüfung stattfinden. Dabei kann es sein, dass beanstandete Ware aus den bestehenden MHU’s entfernt wird. Voraussetzung ist, dass es auch eine MHU für die beanstandete Ware bereitsteht. Mit dem Scannen der MHU-Nummer, Eingabe der Menge und Scannen der MHU-Nummer des Ausschuss-MHU wird eine MHU-Umbuchung durchgeführt. Ist die QS fertig wird das MHU zur Abnahme freigegeben.

Das leere Leergut wird wie normales Material behandelt, mittels MHU.

Produktionsbereich (PR):

Im Produktionsbereich gibt es zwei Varianten:

- die Produktionsrückmeldung erfolgt nicht mittels der MHU-Verwaltung (“MHU aus PR ohne RM” Wizard).

- die Produktionsrückmeldung erfolgt mittels der MHU-Verwaltung (“MHU aus PR mit RM” Wizard)

1. Produktionsrückmeldung nicht über MHU-Verwaltung

In diesem Verfahren werden die Produktionsrückmeldungen wie gehabt über B1-Produktionsmodul gemacht (Materialbuchungen) oder über beas-Rückmeldung. Es werden unabhängig der Rückmeldungen MHU erzeugt und auch bei Bedarf MHU (STL) inaktiv gesetzt. Dabei wird immer der Arbeitsplatz wie auch die Produktionsnummer abgespeichert. Das leer geworden Leergut wird in dem Platz verwaltet.

2. Produktionsrückmeldung erfolgt mittels der MHU-Verwaltung

Mit dem “MHU aus PR mit RM” Wizard wird erfolg die beas-Rückmeldung mit gleichzeitiger Erzeugung der notwendigen MHU. Um dies umzusetzen müssen folgende Voraussetzung erfüllt sein:

- Produktionsrahmen (im ATM) mit PM-Definition

- Produktionsabrufe verknüpft mit beas-Fertigungsauftrag

Über den Produktionsvorschau werden Produktionsabrufaufträge (Abruf oder APR) erstellt. Der Abruf ist die Grundlage für den Arbeitsvorrat Ware zum Arbeitsplatz. Auf Grund der PM-Definition werden Packstücke erzeugt. In dem Arbeitsvorrat (PR-K-Liste) stehen alle Artikel die für die Fertigung eines Abrufes benötigt werden und die noch nicht am Arbeitsplatz stehen. Gleichzeitig wird auch das Leergut was noch nicht am Arbeitsplatz steht aufgelistet. Mit der Rückmeldung werden die Fertigteile entweder einzel oder mehr zurückgemeldet. Mit der E-Meldung wird das einzelne Packstück zu einem MHU. Das MHU bekommt den Status “Freigabe” zur Abholung. Mit der Erzeugung des MHU’s wird das Leergut von dem Arbeitsplatz abgebucht. Sind alle MHU’s eines Gebindes fertig so bekommt das Gebinde-MHU den Status “Freigab”. Mit der Rückmeldung werden die Verbrauchsmaterialien retrograd von den bereitstehenden MHU’s (FiFo) entnommen. Wird dabei eine MHU leer so wird dieses MHU auf “Inaktiv” gesetzt und das Leergut dem Arbeitsplatz wieder zugebucht. Wird ein Abruf abgeschlossen müssen die nicht verbrauchten Materialen wirder eingelagert werden. Mit dieser Aktion wird der verblieben Inhalt in den MHU’s überprüft. Ist der Inhalt leicht zählbar so wird gezählt, ist das nicht der Fall so wird gescchätzt (3/4 voll, 1/2 voll oder 1/4 voll).

Versandbereich (WA):

Die Voraussetzung für die Verpackung im Versandbereich ist der ATM-Warenausgang. die Vorbereitung eines Warenausgang mit MHU wird grundsätzlich in zwei Schritten erfolgen: Um verpacken und Versand. der noch nicht freigegebener WA wird einem Umverpackungsplatz zugeordnet. Diese Zuordnung ist Voraussetzung für das bilden des “Arbeitsvorrates Umverpackung”. Mit der Funktion “MHU aus Umverpackung” werden leer MHU’s angelegt. Mit der Scannerfunktion wird dann umverpackt. Es besteht auch die Möglichkeit direkt die neuen MHU’s mit VDA-Label zuetikettieren. Ist alles ordnungsgemäß verpackt und belabelt kann wir Ware auf ein Versandplatz umgelagert werden.

Inventurbereich (IV):

Mit der Funktion “Inventur Vorbereitung” werden die Inventurfelder (Inventur Datum, Inventur Meng) ein dem MHU’s initialisiert. Mit der Funktion “Inventur” wir die MHU-Nummer gescannt und die gezählte Menge eingetragen. Diese Informationen werden in die Inventurfelder abgespeichert. Mit der Funktion “Inventur Übernahme” wird die B1 Inventurliste erzeugt und im Anschluss verbucht.

Der Lebenszyklus einer Materialeinheit stellt sich wie folgt dar:

Die grünen Felder stellen die Entstehung einer Materialeinheit dar, die gelben Felder stellen die Bewegungen einer Materialeinheit dar und die roten Felder stellen die Stilllegung einer Materialeinheit dar.

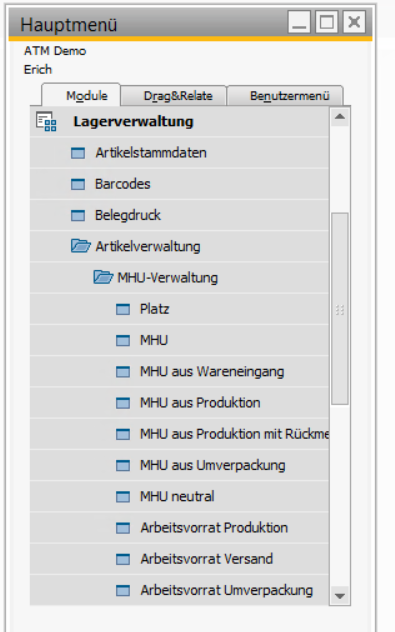

In die MHU-Verwaltung gelangt man wie folgt:

Lagerverwaltung - Artikelverwaltung - MHU-Verwaltung

Für die MHU-Lösung werden folgende Einheiten benötig:

Post your comment on this topic.